课程目标

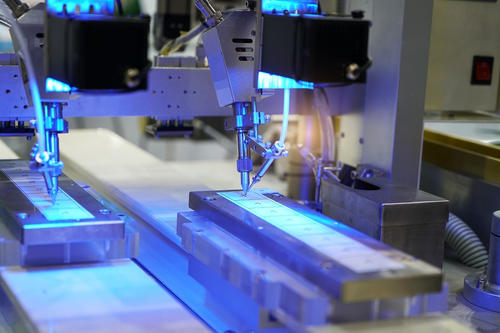

1. 掌握现代企业设备管理基本知识; 2. 掌握设备管理常见的16大浪费; 3. 掌握构筑设备自主保全的5大步骤; 4. 掌握设备专业保全的5大步骤; 5. 掌握设备绩效管理方法; 6. 设备综合效率提升设备突发不良与顽固不良的解决思路与方法; ※ 理论 实践≈成功 通过现场实践练习,把理论知识得以运用、巩固与提升!

课程大纲模块时间详细内容培训技巧学员活动块一 设备管理基础 督导师的理念和使命 设备管理的意义、目的及范围 设备管理的发展演进 设备管理概要 设备保养的基本活动 设备保养工作的区分 预防保养段与修护保养段 保养工作的分工原则 操作人员与保养人员的任务界定 设备管理的衡量指标及计算方法 设备的8大LOSS分析 设备的资料管理 ※ 编写设备台帐、保养工作手册互动讲授 案例讲解 编写辅导案例练习 小组讨论 实践练习模块二 开展设备自主保养第二天 自主保养的重要性 自主保养的3项能力要求 自主保养的目标 自主保养第1步改善方法与目标 ※ 现场实施自主保养第1步内容互动讲授 案例练习 现场辅导案例练习 现场实践 亲自动手第三天 自主保养第2步改善方法与目标 ※ 现场实施自主保养第2步内容案例讲解 现场辅导现场实践 现象分析第四、五天 自主保养第3~5步改善方法与目标 ※ 现场实施自主保养第3~5步内容案例讲解 现场辅导现场实践 现象分析作业:完善各步改善与实施内容并全面展开模块三 开展设备专业保养第六天 保养情报的收集方法 保养故障的定义 保养数据的收集与分析方法 MTBF数据分析方法 保养基准的要求 ※ 设备保养基准的制定互动讲授 小组讨论 案例讲解 制作指导案例练习 小组讨论 亲自动手第七天 专业保养的导入方法 故障分析与改良方法 预备品的管理方法 专业保养专题展开方法 保养目视化方法互动讲授 案例讲解案例练习 小组讨论 模块四 设备效率改善第八天 切换时间的定义与构成 影响切换时间的原因剖析 实现“零”切换的基本思路 迈向“零”切换的操作要领 ※ 案例分析 迈向“零”切换第1步改善方法 ※ 到现场进行设备切换第1步改善互动讲授 小组讨论 案例讲解 案例练习 现场辅导案例练习 小组讨论 现场实践 亲自动手第九天 迈向“零”切换第2步改善方法 ※ 到现场进行设备切换第2步改善 迈向“零”切换第3步改善方法 ※ 到现场进行设备切换第3步改善互动讲授 案例讲解现场实践 亲自动手说明:1. 上述的四个模块可以单独进行. 2. 企业可以根据自身的实际情况,选择上述的所有模块或其中的几项。 |

网上报名

网上报名

预约免费试课

预约免费试课 讲师介绍

讲师介绍

推荐课程

推荐课程