|

策划:解决策略、流程及方案 沟通:与多方沟通,达成共赢意识 实施:根据上述分析调研结果,再结合实际情况,有针对性地制定实施方案,并将方案落实到位。 总结:相关职能部门管理人员进行分析、检讨、沟通,总结,以便在后面的工作中得到提升。 案例分析:普源改善

第三章:工业工程(IE)改善的实战工具(案例分析、短片观看、图片观看、示范指导、模拟演练、头脑风暴) 一、领导顾问法 案例:普源成功案例,技术经理失败例

二、消除生产现场七大浪费 案例:消除七大浪费

三、程序分析与改善----如何分析与消除流程浪费 流程程序图法 流程图、流程线图 案例:产品程序图 案例:产品流程分析演练

四、目视化看板管理 案例:生产现场目视化管理

五、动作分析法 动作分析原理介绍 动作分析案例

六、防呆法 (防错法) 防错法的原则 生产线上防错案例

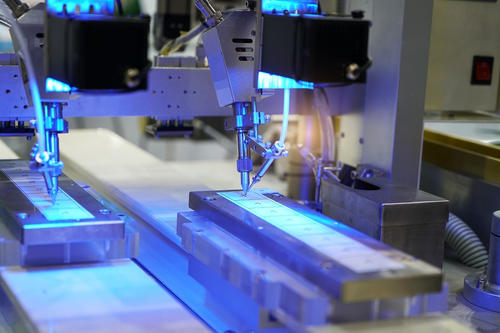

七、自动化 案例:生产设备自动化案例

八、标准时间和生产线平衡 案例:生产线工时测定和平衡案例

九、改善委员会巡逻法和提案法 案例:日本般井株式会社案例

十、如何提高人机利用效率——作业分析与改善 人机作业分析 案例:人机分析

十一、提高生产效率的一些原则 QCDSF法则及运用实例 ECRS原则及运用实例 动作经济原则之应用 双手方法 案例分析

十二、如何提升工厂内部物流效率 工厂布局合理性分析与改善 ; 生产线布置效率分析与改善; 如何缩短物流搬运的距离和时间; 符合生产方便原则,方便流通。 讨论:产品布局案例分析,**短距离?

十三、生产改善——8D问题解决法 1、组建内部团队 2、描述问题并设定绩效 3、不良处置 4、原因分析 5、纠正措施 6、效果验证 7、预防措施 8、总结激励 案例分析 8D生产效率改善

十四、培养工作改善的创造性思维 示范指导、模拟练习 就学员提出的问题现场进行分析、讨论、模拟演练、点评 |

网上报名

网上报名

预约免费试课

预约免费试课 讲师介绍

讲师介绍

推荐课程

推荐课程