|

第四章:如何推行精益生产(案例分析、短片观看、图片观看、示范指导、模拟演练、头脑风暴) 一、管理和技术同行,管理是关键 (一)、领导先行 (二)、精益生产,管理与技术同行 (三)、技术先行的误区 (四)、项目化管理组织 案例: 普源,SUMIDA的推行动员大会

二、公司从上到下目标明确,精益生产推行的动力 (一)、为什么要推行精益生产 (二)、扩大宣誓会议

三、专项组织架构,常规化 (一)部门组织设置 (二)项目协助部门专职人员 (三)总经理办公室项目领导 讨论,你们公司如何设置精益生产组织架构

四、改善项目化小组 (一)、动员小组成立 (二)、成果展示推广会议 (三)、合理化建议

五、精益生产配套制度 (一)、管理制度 (二)、绩效制度 (三)、相关制度和流程,表格 六、全公司,精细化管理推进 (一)、公司精益生产 (二)、各部门推进精细化管理 案例分析: 万力公司5S为什么推行不下去? 示范指导、模拟练习 就学员提出的难题进行分析、讨论、模拟演练、点评

第五章:精益生产应用(案例分析、短片观看、图片观看、示范指导、模拟演练、头脑风暴) 一、价值流 (一)何谓价值流 (二)如何推行 根据2/8原则,选定产品,绘制价值流程图 讨论,你们公司如何精细化管理,各部门如何推行? 案例: SUMIDA价值流分析

二、生产流程现场改进分析 调查:收集信息 分析:事件原因及客户心理分析 策划:解决策略、流程及方案 沟通:与对方沟通,达成共赢意识 实施:全面实施解决方案 总结:分析、检讨提升 案例: 普源,SUMIDA改善

三、项目改进汇总,推广 (一)项目改进汇总 (二)项目跟进

第六章、精益生产工具(案例分析、短片观看、图片观看、示范指导、模拟演练、头脑风暴) 一、程序分析与改善---- 如何分析与消除流程浪费 流程程序图法 流程图、流程线图 案例:产品程序图 案例:产品流程分析演练

二、生产线布局LAYOUT LAYOUT改善的重要性 布局设计的原理 布局改善的手法 布局改善的评估与实施 案例: 胜美达公司, 讨论:本公司 LAYOUT如何改善,为什么,有那些步骤?

三、制定作业标准 四、目视化看板管理 案例:生产现场目视化管理

五、动作分析法 动作分析原理介绍 动作分析案例

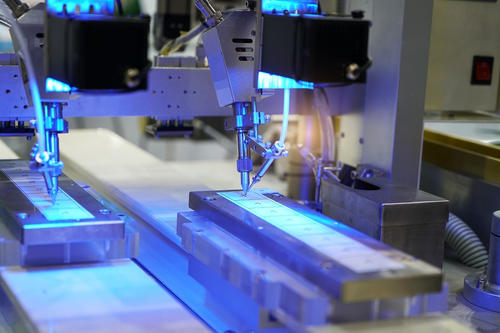

六、防呆法 (防错法) 防错法的原则 生产线上防错案例 七、TPM全员生产保全 、自动化 案例:生产设备自动化案例

八、标准时间和生产线平衡 案例:生产线工时测定和平衡案例

九、改善委员会巡逻法和提案法 案例:日本般井株式会社案例

十、如何提高人机利用效率——作业分析与改善 人机作业分析 案例:人机分析

十一、JIT IN TIME和减少库存 及时生产,减少库存

十二、快速作业转换 十三、TQC活动 十四、消除七种浪费 案例:改善浪费

十五、7S方法 示范指导、模拟练习 就学员提出的难题进行分析、讨论、模拟演练、点评 讨论,你们公司如何应用精益工具,有那些特别差异要求? |

网上报名

网上报名

预约免费试课

预约免费试课 讲师介绍

讲师介绍

推荐课程

推荐课程