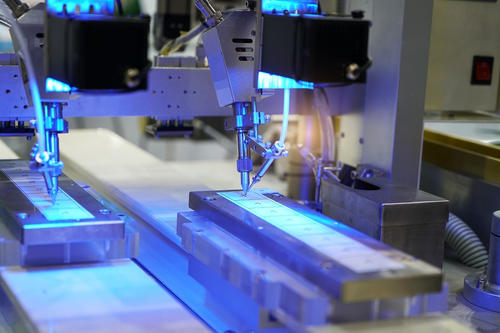

课程大纲【课程背景】 TPM是Total Productive Maintenance 字母的缩写,本意是“全员参与的生产维护管理”,也称为“全员维护”,即员工素质与设备效率的提高,使企业在设备管理体质得到根本性改善,把设备故障内容进行区分成操作员维修内容、技术员维修内容、管理人员维护内容等,随着现代管理技术的不断发展,TPM管理,为企业的发展带来了巨大的经济效益。现在人们把全员维护设备(TPM)管理誉为企业的“二次开发利润源”,因此受到众多企业的高度重视。 1 员工对设备维护和保养漠不关心。 2 管理人员只重视“计划”“产量”,对设备的使用和保养也是漠不关心。 3 设备空转很多。 4 设备操作者只管使用、设备维修者忙于修理,互相抱怨。 5 设备管理执行力很差。员工不经过培训就上岗。应该是生产部门主动联系培训员工。现在是装备部催着生产安排培训。 6 现场设备脏、乱、差随处可见。 7 设备出现故障,如果设备能勉强运行到下班,就到下班再报修。 【核心价值】 全面系统的了解设备,生产设备操作规范,加强生产管理 人员的设备操作管理意识,管理好设备,从而树立设备管理团队的意识,明确企业生产与设备管理职责,从而实现高效、及时、准确的管理方式。保证生产设备操作规范,生产品质、保证安全、提高生产操作规范,加强生产设备管理 。 【运作模式】 本课程是让学员轻松愉快地掌握生产设备操作规范,TPM管理的核心知识和管理技术的技巧,具体掌握的知识点: 1. 完整、科学、适用的管理设备理念。让学员了解现代前沿的设备管理理念与 2. 明确设备操作人员与设备管理的职责,清晰设备操作规范重要性。 3. 制定设备规范操作和维护保养的计划和标准,规范管理 4. 设备规范操作的重要性 5. 设备规范操作对效率提升的重要性 6. 设备规范操作对员工管理的影响 7. 设备规范操作对安全事故的影响 8. 如何解决老员工长期工作导致的设备规范操作的意识更低的问题 9. 规范设备操作对设备使用部门团队建设的重要性 10. 课堂设组互动学习,提问,辩论等多种交流沟通方式,让学员在刺激中掌握。 【课程大纲】 结合公司实际,进行实战案例分析与演练 第一章 、设备操作与管理现状存在的问题分析和设备规范操作的重要性 案例导入:300万的机器为什么停止了? 1. 没有设备规范操作,没有正确定义也不知如何执行 2. 使用的设备发生故障了,头痛医头,脚痛医脚,缺乏系统的管理知识 3. 当设备发生故障后,维修人员与生产产生抱怨,看脸色 4. 当部门间发生冲突时,如何化解现场纠纷 5、设备规范操作生产管理的基础 大家结合公司的问题,进行讨论:如何推行设备规范操作? 第二章、提升设备规范操作效率和提升技巧 设备规范操作是生产效率的基础 1. 设备正式导入前要做哪些准备工作 1.1 如何缩短设备导入的周期 1.2 为了防止扯皮如何建立相关部门的责权义,明确各部门职责 讨论:我们公司的设备管理职责是什么 , 如何优化达到管理好生产设备 ? 1.3 设备正式使用前要建立标准化管理 1.3.1)设备操作使用方法规范化 1.3.2)设备维护日常化,清洁化 1.3.3)设备管理作业指导书 1.11如何运用五五法挖掘设备的根源问题 1.12如何对根源问题提出永久对策 1.13 如何防止故障的反复发生 1.14 为什么类似问题要全公司展开巡查防止死灰复燃 1.15 建立防止故障再发的处理流程 1.16 建立部门对设备管理的月度综合报告跟踪管理 1.17 设备6S如何具体推行哪些内容 1.18 设备6S现场改善前后的图片分析 1.19 现场6S管理看板如何编制视频案例分析 2、如何进行设备的定期定量维护工作 2.1 针对生产量、质量、成本、交期、安全问题点重点维护保养 2.2 现场同时发生多起故障时要确定优先度进行维修 |

网上报名

网上报名

预约免费试课

预约免费试课 讲师介绍

讲师介绍

推荐课程

推荐课程