|

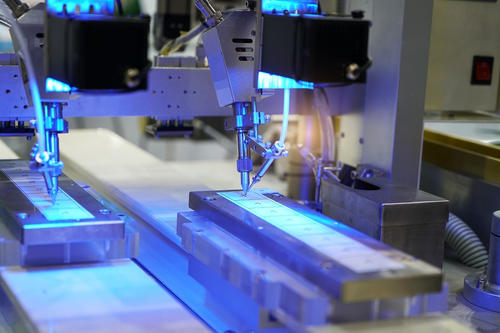

6. 第四步:推进设备维护保养 (1) 设备润滑 设备润滑作用 设备润滑五定方法 (2) 设备紧固 工具卡紧、防止松动、拧紧程序等实例分析 (3) 设备部件调整与更换 【案例分析】:某设备零部件更换程序实例分析 【案例分析】:某公司专职点检员如何实施每日专业点检工作的实例分析 第四讲:加强设备故障分析与改善,实现设备零故障 1. 设备故障管理:故障抢修、分析与改善 2. MTBF分析:确定设备可靠性与检修维护重点 3. PM分析:改善重复性故障与慢性故障 4. Why-Why分析:简单实用的故障分析方法 案例:某公司设备故障分析流程 5. 减少设备效率六大损失,提升设备利用率 6. 设备综合效率:TPM活动的核心指标 7. 开展焦点改善活动,解决设备问题 8. 焦点改善六步骤,实现PDCA循环 9. 改善提案:参与现场改善,提升自主管理 案例:某公司电路板清洗设备焦点改善 第五讲:TPM推进要点:统筹规划,稳步推进 1. 强力组织,全程统一推进TPM活动 2. 系统规划,用计划指引行动 3. 领导重视,TPM是一把手工程 4. 创造氛围,激发员工参与TPM的积极性 5. 样板先行,示范引导率先突破 6. 由点到面,全面导入整体推进 7. 检查考核,维持巩固TPM改善成果 8. 全面改善,从设备系统扩展到整个生产系统 案例:某公司经营革新的助力器—TPM活动 第六讲:综合案例分析:某公司TPM推行实例分析 1. 建立组织,从上到下、层层负责 2. 现场6S与设备清扫,奠定TPM基础 3. 自主保全,“我们的设备我们管” 4. 专业保全,精确点检、及时修复 5. 保全可视化,提升保全效率与效果 6. OPL自主培训,提升能力、素质与氛围 7. 创意功夫提案,以员工为中心的自主改善 8. 焦点改善,以效益为中心的小集团活动 9. 红牌作战,挖掘问题督促整改 10. 管理看板,企业管理的重要载体 |

网上报名

网上报名

预约免费试课

预约免费试课 讲师介绍

讲师介绍

推荐课程

推荐课程